21.10.2016

Статья опубликована в "Сборнике Трудов XIV Международного конгресса сталеплавильщиков и производителей металла"

ДУГОВЫЕ СТАЛЕПЛАВИЛЬНЫЕ ПЕЧИ ПОСТОЯННОГО ТОКА – ПОВЫШЕНИЕ РЕСУРСОЭФФЕКТИВНОСТИ ЛИТЕЙНЫХ ПРОИЗВОДСТВ

С.М.Нехамин, д.т.н., М.М. Крутянский, к.т.н., Е.М.Ребиков, Д.В.Маслов, к.т.н., И.И.Новохатский

ООО «НПФ КОМТЕРМ», г.Москва, comterm@comterm.ru

Скачать статью в формате .pdf

По результатам исследования, проведенного в IFC (International Finance Corporation) «Ресурсоэффективность литейного производства в России» [1] российские литейные предприятия имеют высокий потенциал повышения конкурентоспособности по сравнению со странами Западной Европы, поскольку у них значительно ниже удельная стоимость затрат

- на энергоресурсы – на 54% ниже;

- на оплату труда – на 92% ниже;

- на оплату услуг и накладных расходов – на 71% ниже.

Тем не менее, ресурсорасточительность отечественных литейных производств, как правило, превалирует над низкой стоимостью ресурсов, что не позволяет нашим производителям конкурировать с западноевропейскими предприятиями. На практике это означает, что:

- Низкая стоимость труда в России нивелируется низкой производительностью: преимущество по трудовым затратам не реализуется, так как количество занятых человек в 3,3 раза больше, чем в Европе.

- Низкая стоимость энергоресурсов нивелируется высоким потреблением, поскольку на основные процессы, такие как плавка, расходуется в 2 раза больше энергии.

- Низкое качество литейной продукции не позволяет российским предприятиям выходить на зарубежные рынки, а на местных рынках такая продукция становится все менее востребованной.

Достижение отечественными производителями среднего европейского уровня показателей эффективности литейной отрасли позволит получить эффект около 25% от текущих затрат. В таблице 1 приведены ключевые показатели эффективности (КПЭ) отечественных и западноевропейских литейных предприятий, наиболее тесно связанные с техническим уровнем и технологическими возможностями используемых дуговых печей.

1. Ключевые показатели эффективности литейного производства при дуговой плавке

Дальнейшее сравнение технико-экономических показателей и технологических характеристик дуговых печей постоянного и переменного тока выполним в контексте достижения высоких ключевых показателей эффективности и их составляющих:

КПЭ 1. Выход годного, на который влияют:

КПЭ 1.1. Потери при плавке - это потери материала в процессе плавки (из-за окисления или шлаковых образований), выраженные в процентах от материала, загружаемого в плавильную печь. Потери при плавке у российских предприятий на 40% больше, чем в ЕС.

КПЭ 1.2. Потери при заливке - это количество жидкого металла, выпускаемого из печи и не попадающего в литейные формы, выраженное в процентах от количества выпущенного жидкого металла. На снижение этих потерь влияет повышение точности попадания в заданный химический состав металла и заданную температуру.

КПЭ 1.3. Внешние и внутренние возвраты из-за брака, который на 97 % выше, чем в странах ЕС.

КПЭ 2. Коэффициент использования мощностей

КПЭ 3. Расход энергии – один из наиболее важных показателей, поскольку плавка является наиболее энергоемким переделом в литейном производстве.

КПЭ 4. Производительность труда. Задача плавильного оборудования в составе литейного производства состоит в обеспечении заданного формовкой темпа выдачи готового к заливке металла. Учитывая возможные сбои в работе формовочной линии, дополнительно от печи требуется максимальная гибкость графика выплавки металла. Эти задачи существенно отличаются от требований к дуговой печи в металлургическом производстве, где максимальная производительность является приоритетной задачей.

Дуговые печи постоянного тока с одним сводовым и несколькими подовыми электродами при правильном ведении двухшлакового технологического процесса без использования кислородных технологий интенсификации расплавления шихты в полной мере отвечают современным требованиям ресурсосбережения. Сравним ключевые показатели эффективности дуговых сталеплавильных печей постоянного тока типа ДПС, выпускаемых фирмой «НПФ КОМТЕРМ» и аналогичных печей переменного тока.

КПЭ 1.1. При плавке на постоянном токе выход годного повышается до 97% по данным ООО «БСЗ» (г. Брянск), эксплуатирующего 15-тонные печи постоянного тока ДПС-15. Снижение потерь металла на 5-7 % [4] происходит, поскольку плавящаяся шихта контактирует только с анодным пятном дуги, плотность тока и выделяющейся мощности в котором меньше чем в катодном пятне на порядок. Соответственно испаряется значительно меньше металла, чем на переменном токе, при котором в катодном пятне, когда оно расположено на металле происходит интенсивное его испарение, что многократно повышает окисление и вынос пыли в виде дымовых газов в период расплавления. Кроме того, концентрация кислорода в печной атмосфере ДПС значительно ниже, чем в печах переменного тока. Это связано с высокой стабильностью токового режима ДПС, что резко сокращает колебания давления в рабочем пространстве печи и уменьшает количество воздуха, которое подсасывается в печь из атмосферы цеха. Угар легирующих элементов, которые содержатся в переплавляемых отходах, снижается на 15-20% [2].

По данным ООО «ВКМ-Сталь» (г. Саранск), на котором работают 12-тонные печи постоянного тока ДПС-12, расход электродов составляет 2,5 – 2,9 кг на тонну выплавляемой стали, что, по крайней мере, на 5-6 кг меньше, чем в подобных печах переменного тока литейного класса.

КПЭ 1.2. Снижению потерь при заливке благодаря повышению точности попадания в заданный химический состав и заданную температуру слива металла из печи постоянного тока способствует высокоэффективное магнитогидродинамическое перемешивание жидкой металлической ванны. Печи типа ДПС имеют специальную конструкцию и запрограммированы на режимы, которые обеспечивают интенсивное перемешивание жидкой ванны со скоростью металла от 0,15 до 0,5 м/с. Испытания, проведенные на промышленной печи ДПС-12, показали, что 5–10 минутного включения режима перемешивания достаточно для полной гомогенизации ванны металла как по химическому составу, так и по температуре. Результаты пробы металла, взятые у рабочего окна совпадают с ковшевой пробой. Использование высокоэффективного перемешивания металлической ванны в печах типа ДПС обеспечивает высокую воспроизводимость результатов плавок, позволяет стандартизировать операции заливки и снизить потери при заливке до уровня технологической нормы.

КПЭ 1.3. Уменьшению внешнего и внутреннего возврата при плавке в печах типа ДПС и уменьшению брака по металлу также способствует использование эффективного магнитогидродинамического перемешивания, поскольку пробы металла и замеры температуры являются более представительными и позволяют сталевару точнее определять необходимое количество подаваемых в печь добавок и задавать требуемый энергетический режим.

КПЭ 2. Коэффициент использования мощности плавильного оборудования Ки определяется как отношение средней за период расплавления активной мощности печной установки к установленной мощности источника питания [2]. Повышение Ки позволяет при заданной производительности уменьшить плату за технологическое подключение к сети электроснабжения. Печи постоянного тока первого поколения имели низкий коэффициент использования около 0,25. Развитие схемотехники позволило для печей второго поколения повысить значение Ки до 0,5-0,75. Фирма «НПФ КОМТЕРМ» освоила выпуск наиболее современных печей (вместимостью до 6 тонн) третьего поколения с источниками питания, выполненными на базе IGBT-транзисторов, коэффициент использования мощности которых на уровне 0,9 и выше. Учитывая, что стоимость печей третьего поколения не выше, чем второго, повышение коэффициента использования мощности позволяет повысить эффективность использования капитальных вложений и оборотных средств.

КПЭ 3. Расход электроэнергии на плавку является интегральным показателем и имеет составляющие, которые определяются процессом расплавления, технологическим периодом плавки и длительностью простоев печи. На расход электроэнергии влияет конструкция печи, характер используемых шихтовых материалов, технологический и энергетический режимы, квалификация персонала, качество технического обслуживания оборудования и другие факторы. Приведенные ниже данные по действующим печам ДПС-12 и ДПС-15, работающим в составе комплексов по производству крупного железнодорожного литья, отражают суммарный результат действия всего комплекса факторов.

По заводским данным, усредненный за год работы двух печей ДПС-12 удельный расход электроэнергии составил 771, а лучший месячный показатель – 718 кВт×ч/т выплавленной стали, что, согласно табл. 1, соответствует уровню лучших показателей российских предприятий. Представительные данные по печи ДПС-15: в среднем – 683, а наилучший показатель – 581 кВт×ч/т выплавленной стали, что заметно лучше показателей российских литейных предприятий и приближается к среднему европейскому уровню.

Следует отметить, что оба предприятия работают по 1-2 сменному пятидневному графику и автоматические формовочные линии на них не полностью отлажены, что приводит к длительным межплавочным простоям и повышает расход электроэнергии. Кроме того, не полностью реализованы предусмотренные проектом технические решения, низок уровень технического обслуживания печей. В связи с этим, а также из-за отсутствия запасных частей часто возникают горячие простои, происходят задержки в выполнении технологических операций. Эти негативные факторы в значительной степени компенсируются высокими эксплуатационными характеристиками печей, заложенными в их конструкцию. Длительность расплавления 15 тонн загрузки в печи ДПС-15 составляет 48 минут, а средняя длительность плавки при двухшлаковом технологическом процессе равна 2 часам 11 минутам.

Быстрое расплавление шихты обеспечивается высокой удельной электрической мощностью печей (0,8–0,85 МВА/т), рациональной конструкцией и эффективными алгоритмами автоматического управления электрическим режимом. По силовой схеме ДПС-12 и ДПС-15 имеют возможность 2-4-кратного переключения уровня рабочего напряжения и тока при постоянной мощности и относятся к печам постоянного тока второго поколения. Поддерживается коэффициент мощности около 0,85 в течение всей плавки. Адаптивный алгоритм управления обеспечивает автоматический выбор напряжения, тока и длины дуги в зависимости от плотности шихты и теплового состояния печи. В результате, скорость повышения энтальпии металла близка к постоянному значению в течение периода расплавления и вводимая мощность используется максимально эффективно.

По сравнению с печами переменного тока (ДСП), снижению потерь энергии способствует более стабильный режим дуги постоянного тока. Резко сокращаются колебания тока дуги и отклонения тока от заданного значения. Результатом является снижение потерь энергии примерно на 5% .

На снижение потерь энергии влияет более стабильный газовый режим печей ДПС, связанный со стабилизацией тока дуги. Выполненное сравнение газовых режимов печей [3] показало, что расход дымовых газов в период расплавления на выходе из печи постоянного тока в три раза меньше, чем в аналогичной ДСП. По данным энергетических балансов ДСП вместимостью 15-40 тонн потери энергии с дымовыми газами составляют до 6 %. Соответственно, в ДПС уменьшение затрат энергии на нагрев дымовых газов может составить до 4%.

КПЭ 4. Повышению производительности литейной линии способствует гибкость технологического процесса плавки в печи постоянного тока, которая определяется возможностью глубокого регулирования энергетического режима и использования печи в режиме миксера. Благодаря интенсивному перемешиванию, металл при необходимости может выдерживаться при пониженной температуре, а затем быстро нагреваться до заданной температуры для выпуска из печи.

Рассмотрим факторы, которые до недавнего времени сдерживали широкое внедрение дуговых печей постоянного тока в литейных производствах.

Считалось, что стоимость дуговой печи постоянного тока выше, чем у аналогичной печи переменного тока на цену выпрямителя. При комплексном подходе, когда учитываются все капитальные затраты, необходимые для обеспечения заданной производительности по жидкому металлу, использование печи второго поколения типа ДПС позволяет сэкономить на капитальных затратах. При одинаковой производительности для печи переменного тока требуется более мощный печной трансформатор и более мощная питающая сеть, а также необходимо установить сложное и дорогое быстродействующее фильтро-компенсирующее оборудование.

Еще более явное стоимостное преимущество по сравнению с печами переменного тока имеют печи постоянного тока третьего поколения, выпускаемые ООО «НПФ КОМТЕРМ». Для питания этих печей постоянным током используются преобразователи, выполненные на базе IGBT-транзисторов, что позволяет изготовить источник питания постоянного тока по цене источника переменного тока (печного трансформатора). Все преимущества печей постоянного тока с новыми источниками питания проявляются еще в большей степени, чем у печей второго поколения: полностью стабилизированы ток и давление в печи; плавно регулируется отношение тока к напряжению более чем в 10 раз при постоянной активной мощности и неизменном коэффициенте мощности, равном 0,92. Повышение устойчивости дуги дает дополнительное снижение расхода электрода.

Использование новых источников питания в транзисторном исполнении, позволяет строить сдвоенные агрегаты, в которых две плавильные части питаются от общего источника. Это решение, по сравнению с использованием двух отдельных печей, при заданной производительности позволяет в 1,5 раза сократить установленную мощность источника питания и уменьшить заявленную электрическую мощность. Кроме того, снижаются в 2-3 раза колебания потребляемой из сети активной мощности. Указанные факторы позволяют значительно сократить платежи за электроэнергию.

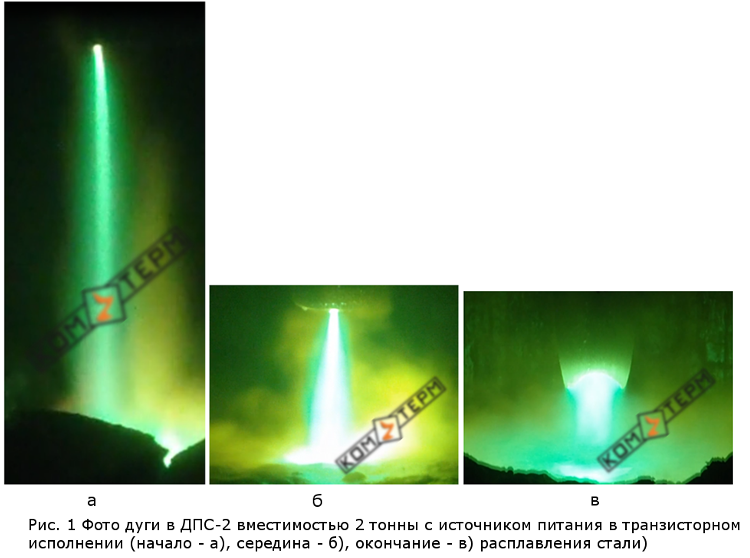

Повышение устойчивости проявляется в снижении колебаний режима дуги и наблюдается визуально, как видно на фото, приведенном на рис. 1. Подтверждением высокой стабильности дугового режима является прозрачность атмосферы в печи (на рис. 1 в видны элементы кирпичной кладки стены противоположной рабочему окну, через которое велась съемка дуги), что объясняется отсутствием заметного окисления железа, которое обычно сопровождает колебания мощности дугового разряда и, соответственно давления в печном пространстве. Представленные на рис. 1 фотоснимки, демонстрируют изменение длины дуги в ДПС-2 от начала до окончания расплавления шихты в 7 раз. Важно, что сочетание высокой устойчивости дуги с удобной рабочей характеристикой источника питания позволило разработать алгоритм управления плавкой, в соответствии с которым независимо поддерживаются оптимальная длина дуги и ее мощность.

В-третьих, снимается проблема фликкер-эффекта, который по сравнению с печами переменного тока был снижен печах второго поколения, но не решен полностью.

В-четвертых, привязка катодного пятна к оси электрода придает его рабочему концу вогнутую форму, как на рис. 1, что улучшает распределение теплового излучения, что особенно важно в конце периода расплавления и в технологический период плавки. Излучение на свод и стены печи частично экранируется выступающими кромками электрода. Нагрев ванны симметричен относительно ее вертикальной оси.

Эксплуатационные требования к дуговой сталеплавильной печи в условиях литейного производства отличаются от металлургических предприятий из-за различий графиков работы. Вынужденные внешними условиями продолжительные и частые простои печей негативно сказываются на стойкости футеровки независимо от типа печи. Определенная настороженность литейщиков оправдывалась отсутствием длительного положительного опыта эксплуатации подовых электродов в условиях литейного производства, не смотря на то, что полностью надежная конструкция подовых электродов, используемая фирмой «НПФ КОМТЕРМ» надежно работает на металлургических предприятиях несколько десятков лет. В настоящее время адаптированные к условиям литейного предприятия технические решения прошли эксплуатационную проверку на протяжении 10 и более лет на крупных литейных комплексах и подтвердили их надежность и безопасность в литейной отрасли.

Еще одним важным аспектом, способствующим совершенствованию плавильных участков литейных производств, является реализуемый ООО «НПФ КОМТЕРМ» комплексный подход к решению задач по созданию новых или модернизации действующих предприятий. При необходимости фирмой разрабатываются проектные решения и документация, разрабатывается и поставляется различное нестандартное оборудование, выполняется адаптация технологического процесса. Примером может служить разработанная новая печь для получения свежеобоженной извести, в которой испытывают потребность литейные предприятия, идущие в направлении повышения качества выпускаемого литья.

Выводы:

- Использование дуговых печей постоянного тока, поставляемых фирмой «НПФ КОМТЕРМ», позволяет значительно улучшить ключевые показатели эффективности плавильного предела, которые напрямую влияют на формирование структуры затрат и уровень операционной прибыли литейного производства. По сравнению с печами переменного тока снижаются потери металла на 5-7% и потери легирующих элементов из подаваемых в печь при загрузке на 15-20%, уменьшается расход электродов на 5-6 кг/т, повышается однородность металла, что способствует снижению брака отливок, снижается расход электроэнергии на плавку до среднего уровня западноевропейских предприятий, повышается эффективность использования капитальных вложений и оборотных средств.

- Используемые технические решения по дуговым печам постоянного тока, адаптированы и прошли длительную эксплуатационную проверку в условиях литейных предприятий.

- Поставляемые ООО «НПФ КОМТЕРМ» дуговые печи третьего поколения благодаря уникальным технико-экономическим показателям создают условия для дальнейшего улучшения литейными предприятиями качества выпускаемой продукции и экономических показателей работы.

Библиографический список:

- http://www.i-mash.ru/index.php?newsid=10955

- Попов А.Н., Крутянский М.М., Долгов В.В., Филиппов А.К./Электродуговые печи постоянного тока //Электрометаллургия, 1998, № 2. –С. 11-15.

- Крутянский М.М., Нехамин С.М., Ребиков Е.М./ Расчёт газовыделений из дуговых печей постоянного и переменного тока в литейном цехе//Электрометаллургия, 2016, № 7 . –С 27-34.

- Елизаров К.А., Крутянский М.М., Нехамин И.С., Нехамин С.М./Новые направления развития дуговых печей постоянного//Электрометаллургия, 2013, № 12. –С. 3-9.

- Филиппов А.К., Крутянский М.М., Фарнасов Г.А./Использование электропечей постоянного тока в металлургии//Сталь, 2002, №1. –С. 33-41.