01.07.2011

Статья опубликована в журнале "Электрометаллургия", № 7, 2011 г.

УДК 621.365.2

ОПЫТ РЕКОНСТРУКЦИИ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ДСП-25 В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

С.М. Нехамин, К.А. Елизаров, Г.В. Зайцев (ООО «НПФ КОМТЕРМ»), Ю.А. Журавлев, А.А. Загайнов (ООО «Промтрактор-ПРОМЛИТ»)

Скачать статью в формате .pdf

Аннотация: В статье изложены результаты работы по реконструкции дуговой сталеплавильной печи ДСП-25 Н2 литейного завода ООО «Промтрактор-ПРОМЛИТ». Приведены основные направления реконструкции, использованные технические решения и результаты промышленной эксплуатации реконструированной печи.

Ключевые слова: дуговая сталеплавильная печь, реконструкция, показатели работы, система автоматизированного управления, литейное производство.

Чебоксарский завод промышленного литья ООО «Промтрактор-ПРОМЛИТ» – одно из самых современных литейных производств в России. Литейный завод был основан в 1977 г. в составе Чебоксарского завода промышленных тракторов и специализировался на серийном и массовом производстве крупных отливок с габаритными размерами до 2600х1600 мм и весом до 2000 кг из углеродистой и низколегированной стали. В настоящее время ООО «Промтрактор-ПРОМЛИТ» входит в концерн «Тракторные заводы» и основной продукцией завода является крупное и среднее литье железнодорожного назначения.

Выплавку стали осуществляют в дуговых печах емкостью 25 тонн. Поплавочный контроль химического состава металла производится экспресс-методом с помощью рентгеновской и эмиссионной спектрометрии. Имеется оборудование для всех видов термообработки, мощности для механической обработки отливок.

На предприятии постоянно ведется работа по повышению качества выпускаемой продукции и увеличению объема производства. Система менеджмента качества сертифицирована на соответствие требованиям международного стандарта ISO 9001. Предприятие входит в число ключевых поставщиков литья для ОАО «Российские железные дороги» (ОАО «РЖД»). Вся продукция, предназначенная для ОАО «РЖД» до начала массового производства проходит сертификацию в соответствующих организациях, на предприятии постоянно осуществляют контроль представители заводской инспекции Центра технического аудита ОАО «РЖД». Кроме ОАО «РЖД» среди основных клиентов можно отметить такие предприятия, как ОАО «Росжелдорснаб», Amsted Rail (США), ОАО «Алтайвагонснаб», РУП «Белжелдорснаб» и др. [1].

Предприятие ООО «Промтрактор-ПРОМЛИТ» оснащено современной автоматической линией вакуумно-пленочной формовки VDK-10 фирмы Heinrich Wagner Sinto (Германия), на которой производятся стальные отливки для грузовых вагонов, а также отливки для других нужд машиностроения.

Узким местом в технологической цепи производственного цикла изготовления стального литья являются дуговые печи ДСП-25Н2-У4, установленные в литейном цехе (ЛЦ) №1. Эти печи были поставлены в конце 70-х – начале 80-х годов XX века структурным подразделением ВНИИЭТО - «Сибэлектротерм», г. Новосибирск. Параметры печей ДСП-25Н2-У4 приведены в табл. 1.

Таблица 1. Параметры печи ДСП-25Н2-У4

|

Параметр

|

Значение параметра

|

|

Номинальная емкость печи, т

|

25

|

|

Мощность печного трансформатора, МВА

|

15

|

|

Высокое напряжение печного трансформатора, кВ

|

35

|

|

Пределы вторичного напряжения печного трансформатора, В

|

368-126

|

|

Максимальный ток электрода, кА

|

23,6

|

|

Диаметр графитированного электрода, мм

|

400

|

|

Ход электродов, мм

|

1250

|

В 2007 г. в рамках инвестиционной программы по модернизации оборудования ООО «Промтрактор-ПРОМЛИТ» совместно с ООО «Научно-производственной фирмой «КОМТЕРМ» (ООО «НПФ КОМТЕРМ») были начаты работы по реконструкции дуговой сталеплавильной печи ДСП-25Н2-У4 №3.

ООО «НПФ КОМТЕРМ» специализируется на разработке и поставке новых сталеплавильных печей переменного и постоянного тока, печей спецэлектрометаллургии, а также модернизации существующего оборудования с повышением его технико-экономических показателей, включая внедрение модернизированных систем управления.

К моменту начала работ по модернизации печей ДСП-25Н2-У4 из девяти печей, расположенных по проекту в ЛЦ №1, функционировали только три, остальные печи были частично или полностью разукомплектованы. В ходе обследования печей специалистами ООО «НПФ КОМТЕРМ» было установлено, что на работающих печах были серьезные проблемы с гидравлическим оборудованием: повышенные утечки масла в насосно-аккумуляторной станции и гидроцилиндрах, связанные со значительным износом. Вследствие этого, оперативное устранение технологических коротких замыканий происходило с большими задержками, что приводило к срабатыванию максимальной токовой защиты трансформатора и, следовательно, к увеличению длительности плавки и снижению технико-экономических показателей работы печи. Существующая весьма устаревшая система автоматизированного управления процессом плавки не обеспечивала оптимальных показателей работы печи. Встраивание печи в комплексную компьютеризированную систему управления плавильным участком оказалось невозможным. Протоколирование и архивирование плавок не были автоматизированы, а выполнялись сталеваром в бумажной форме, корректность внесенных в паспорта плавок данных носила субъективный характер.

Большой проблемой являлась уборка шлака, образующегося за время плавки. Конструкция механизма наклона и фундаментов печи не позволяла реализовать удобную шлакоуборку, и вынуждала использовать небольшие шлаковни, объема которых не хватало для вмещения всего шлака, образующегося за время плавки. Это обстоятельство также не позволяло реализовать современные прогрессивные технологии плавки, такие как, например, работа с вспененными шлаками [2], которые предполагают повышенное количество шлака, уборка которого ведется с пола цеха.

После обследования печи специалистами фирмы ООО «НПФ КОМТЕРМ» был предложен ряд мер по комплексной модернизации печи и технологического процесса с целью увеличения производительности и улучшения качества выплавляемого металла.

В качестве первоочередной была предложена реконструкция существующей печи, в ходе которой предполагалось следующее:

- провести ревизию и капитальный ремонт существующего печного оборудования;

- заменить существующее изношенное гидравлическое оборудование на современное с улучшенными характеристиками с одновременным улучшением условий шлакоуборки;

- заменить морально и физически устаревший регулятор мощности печи на комплексную систему автоматизированного управления технологическим процессом плавки.

Во вторую очередь предложено провести работы по улучшению технологии плавки с переходом на одношлаковый технологический процесс, организовать использование в литейном цехе кислородных технологий с применением фурм и манипуляторов и организацией производства кислорода на территории ООО «Промтрактор-ПРОМЛИТ» по программе «on-site», а также внедрение комплексной системы централизованного диспетчерского управления «АРМ Технолога», разработанной ООО «НПФ КОМТЕРМ». В настоящее время полностью закончены работы первой очереди, ведется подготовка к началу работ второй очереди.

ООО «Промтрактор-ПРОМЛИТ» были проведены работы по ревизии и капитальному ремонту печного оборудования: капитальный ремонт трансформатора, короткой сети, механической части печи, а так же замена кирпичного футерованного свода на водоохлаждаемый.

Дуговая сталеплавильная печь ДСП-25 №3 оснащена гидравлическими механизмами перемещения электродов. Использование гидропривода обеспечивает высокое быстродействие и точность исполнительных механизмов в тяжелых условиях эксплуатации металлургического производства.

Для замены гидросилового оборудования в сжатые сроки были разработаны, изготовлены и поставлены ООО «Промтрактор-ПРОМЛИТ» новая насосно-аккумуляторная станция с комплектом гидравлических цилиндров, включающих в себя гидравлические плунжеры перемещения электродов, плунжер подъема свода, плунжеры поворота свода и гидроцилиндры наклона печи.

В насосно-аккумуляторной станции использована современная гидроаппаратура фирмы HYDAC. Общий вид насосно-аккумуляторной станции (НАС) представлен на рис. 1.

Рис.1 Общий вид насосно-аккумуляторной станции

Рабочее давление в гидросистеме было поднято с 6,3 до 12,5 МПа (является на данный момент стандартом «де факто» для современных печей), что позволило уменьшить габаритные размеры и массу исполнительных гидроцилиндров. Для управления гидроцилиндрами перемещения электродов печи использованы пропорциональные гидрораспределители, позволяющие гибко изменять скорость перемещения электродов. Основные характеристики гидросилового оборудования отражены в табл. 2.

Таблица 2. Характеристики гидросилового оборудования

|

Параметр

|

Значение параметра

|

|

Рабочее давление, МПа:

номинальное

|

12

|

|

максимальное

|

13

|

|

Количество насосов, шт

|

3

|

|

Максимальная производительность насосов, л/мин

|

203

|

|

Установленная мощность электродвигателей, кВт

|

165

|

|

Максимальная скорость подъема электрода, м/мин

|

10

|

|

Рабочий ход электрода, мм

|

2500

|

|

Ход гидроцилиндра наклона печи, мм

|

3200

|

Подачу рабочей жидкости в гидросистему обеспечивают три аксиально-поршневых насоса с регуляторами давления. Два из них работают постоянно, а третий находится в резерве. Переключение на резервный насос осуществляется автоматически по команде от системы управления.

Для предотвращения утечек рабочей жидкости при обрыве напорных маслопроводов в алгоритме управления НАС предусмотрена специальная функция, которая отключает НАС, в случае снижения давления в напорных маслопроводах при включенных насосах.

Для улучшения условий шлакоуборки нижние шарнирные опоры гидроцилиндров наклона печи были перенесены в сторону поперечной оси печи, а цилиндры были установлены под углом 0,5 град. к вертикали. Это улучшило условия работы гидравлических цилиндров. Фундаменты печи было предложено сократить, а освобождаемое пространство под рабочим окном использовать для организации уборки шлака.

Автоматизированная система управления печи ДСП-25 (АСУ ДСП) представляет собой открытую систему, построенную на стандартных технических и программных средствах. АСУ ДСП состоит из базового уровня автоматизации и средств человеко-машинного интерфейса. Связь между элементами АСУ ДСП осуществляется посредством промышленных информационных сетей PROFIBUS DP, Modbus и Industrial Ethernet. В систему управления заложена возможность дальнейшего расширения — например, подключение к общецеховой информационной системе, а также возможность получения результатов химического анализа непосредственно на пульт управления ДСП.

Для решения задачи унификации аппаратных средств и снижения затрат на обслуживание в системе используются типовые программные и аппаратные средства автоматизации популярного в России производителя – фирмы SIEMENS.

Верхний уровень системы реализован на компьютере промышленного исполнения, на котором выполняется SCADA-система WinCC, под управлением операционной системы Windows XP. Технологическая визуализация процесса выплавки стали разработана в среде WinCC и представляет собой набор экранных мнемосхем, имеющих иерархическую структуру. Для взаимодействия сталевара с системой используется сенсорный жидкокристаллический дисплей, встроенный в пульт управления.

На базовом уровне автоматизации используется программируемый логический контроллер (ПЛК) SIMATIC S7-317 и модули распределенной периферии, связанные с контроллером посредством промышленных сетей PROFIBUS DP и Modbus. Использование распределенной периферии позволило установить модули ввода-вывода сигналов максимально близко к управляемому оборудованию печи ДСП-25. Такой подход обеспечил снижение затрат на приобретение кабельной продукции и уменьшил объем монтажных работ.

Система управления реконструированной печи ДСП-25 выполняет следующие основные функции:

- автоматическое регулирование мощности, вводимой в печь;

- управление механизмами печи;

- управление насосно-аккумуляторной станцией;

- контроль состояния системы водоохлаждения;

- регистрация и архивирование технологических параметров;

- сервисные функции для настройки системы.

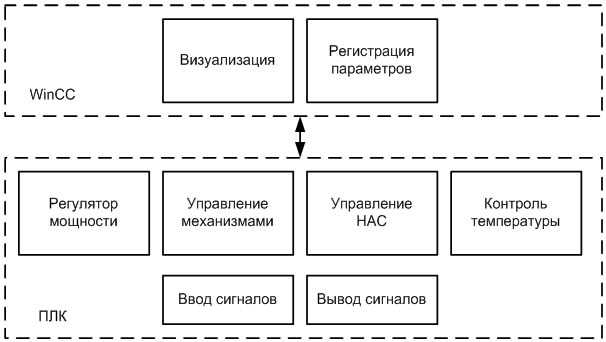

Функциональная структура АСУ ДСП показана на рис. 2. Для реализации каждой функции в управляющей программе ПЛК используется отдельный функциональный блок. Таким образом, управляющая программа представляет собой группу функциональных блоков, каждый из которых предназначен для решения конкретной задачи. Такой подход в значительной степени облегчает пуско-наладочные работы и обеспечивает возможность дальнейшего расширения функций системы, путем добавления новых функциональных блоков.

Отдельную важную функцию несет в себе система визуализации, которая является связующим звеном между оператором процесса – сталеваром и системой управления.

Рис. 2. Функциональная структура системы управления

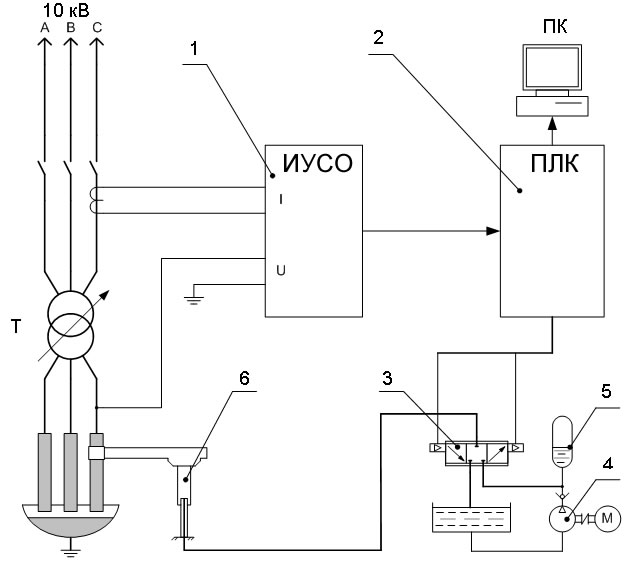

Рис. 3 Структурная схема регулятора мощности

В регуляторе мощности (РМ) в качестве регулируемого параметра используется ток дуги или полное сопротивление фазы печи. Упрощенная структурная схема РМ приведена на рис. 3. Регулятор состоит из микропроцессорного модуля обработки сигналов - интеллектуального устройства связи с объектом (ИУСО) 1, программируемого логического контроллера 2 и электромагнитных пропорциональных распределителей 3. Рабочая жидкость (гидравлическое масло) подается под плунжеры механизма перемещения электрода 6 от насосной станции 4 через электромагнитный пропорциональный распределитель, управляемый ПЛК. В гидросистеме также предусмотрена батарея аккумуляторов 5, предназначенная для сглаживания пиков и провалов давления.

Алгоритм регулятора мощности обеспечивает:

- автоматическое зажигание дуги;

- ликвидацию эксплуатационных коротких замыканий;

- защиту электродов от поломок при упоре в токонепроводящую шихту;

- предотвращение погружения электродов в жидкий металл;

- автоматическое поддержание заданного параметра (тока или сопротивления фазы) раздельно по фазам;

- управление по программе плавления;

- устранение перекоса мощности путем формирования раздельных заданий по фазам;

- безударный переход с ручного управления на автоматическое управление и обратно;

- возможность переключения управляющего сигнала любой фазы на резервный канал управления.

Расчет управляющих сигналов выполняется ПИ-регулятором на основе значения рассогласования рассчитанного электрического параметра и значения уставки.

Сигналы, пропорциональные току и напряжению фазы, в виде напряжения частотой 50 Гц поступают на аналоговые входы микропроцессорного модуля обработки сигналов интеллектуального устройства связи с объектом, в котором они преобразуются в цифровые значения с частотой дискретизации 10 кГц. Такая частота преобразования позволяет получить 200 отсчетов на один период каждого входного сигнала. Накопленные отсчеты используются для вычисления действующих значений сигналов тока и напряжения и амплитуд их гармоник. Значения амплитуд гармоник сигналов тока и напряжения используются для адаптации параметров регулятора мощности во время плавки [3,4]. Результаты вычислений передаются в ПЛК по шине PROFIBUS DP.

Первоначальную настройку регулятора мощности проводили с использованием результатов экспериментальных исследований параметров вторичного токоподвода печей ДСП-25Н2 литейного цеха ЧЗПТ [5]. Используя эти данные, были априорно определены значения коэффициентов настройки ПИ-регулятора и другие параметры системы автоматизированного управления печью.

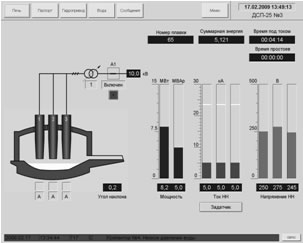

Общий вид пульта управления печью представлен на рис. 4, главная мнемосхема управления печью показана на рис. 5.

Рис. 4. Общий вид пульта управления печью

Рис. 5. Главная мнемосхема управления печью

Механизмы печи ДСП-25 №3 управляются с местных пультов, расположенных в пультовом помещении и на рабочей площадке непосредственно у печи. Все сигналы от органов управления, расположенных на пультах, конечных выключателей и датчиков поступают в ПЛК, в котором реализуются алгоритмы взаимной блокировки и формируются сигналы для управления электромагнитными гидрораспределителями. В перечень управляемых гидравлических механизмов печи ДСП-25 №3 входят: механизмы перемещения электродов, подъема и поворота свода, наклона печи, дверцы рабочего окна.

Управление перемещением электродов может осуществляться в двух режимах: ручном и автоматическом. Для ручного управления электродами используются джойстики, расположенные на пульте управления (ПУ). Всего предусмотрено четыре джойстика – по одному на каждую фазу и один для совместного перемещения трех электродов. В автоматическом режиме сигнал управления перемещением электродов формирует автоматический регулятор мощности, причем в этом режиме сохраняется возможность ручного воздействия на электроды.

Для управления механизмами подъема и поворота свода и управления наклоном печи предназначен пульт управления механизмами, расположенный в пультовом помещении. На отдельный пульт управления наклоном, расположенный непосредственно у печи со стороны сливного носка, введен дополнительный ключ управления наклоном. Такое расположение позволяет сталевару более точно управлять наклоном печи во время слива металла.

Для управления насосно-аккумуляторной станцией используется ПЛК, в котором выполняется отдельный функциональный блок. Возможны два режима управления – местный и дистанционный. Для местного управления предусмотрен шкаф управления насосной станцией, на дверце которого располагаются необходимые органы управления, контрольные лампы и показывающие приборы. Для переключения режимов управления используется ключ выбора режимов, расположенный на дверце шкафа.

Реконструированная печь ДСП-25 №3 в настоящее время находится в промышленной эксплуатации в литейном цехе №1 ООО «Промтрактор-ПРОМЛИТ». Рядом с ней работают печи ДСП-25 № 4 и № 9, на которых реконструкция не проводилась. На данных печах была проведена работа по определению технико-экономических показателей, в ходе которой были проанализированы показатели более чем 20 плавок по каждой печи, работавшими в установившемся режиме по производственной программе. Усредненные показатели работы печей представлены в табл. 3.

Таблица 3. Показатели работы печей ДСП-25 №3, №4, №9

|

Показатель

|

Печь №3

|

Печи №4, №9

|

|

Вес металлической части шихты, т

|

26,6

|

26,5

|

|

Продолжительность простоя плавками, мин

|

49,7

|

56,2

|

|

Продолжительность простоев в период плавления, мин

|

10,0

|

17,5

|

|

Продолжительность работы под током до 1-й пробы, мин

|

77,0

|

73,3

|

|

Расход энергии в период плавления, кВт·ч

|

9808,8

|

9645,5

|

|

Удельный расход электроэнергии на расплавление, кВт·ч/т

|

370,0/333,0*)

|

364,0

|

|

Общая продолжительность плавки, мин

|

185,7

|

178,4

|

|

Удельный расход электроэнергии на всю плавку, кВт·ч/т

|

677,4/609,7*)

|

611,4

|

*)По печи №3 указаны фактические показатели удельного расхода электроэнергии (при работе с водоохлаждаемым сводом), Wфакт и расчетные показатели удельного расхода электроэнергии (при работе с кирпичным сводом), Wрасч в формате Wфакт / Wрасч.

Так как печь №3 оснащена водоохлаждаемым сводом, а печи №4 и №9 – кирпичным, то с целью оценки показателей работы печей в сопоставимых условиях при расчете удельных расходов электроэнергии для печи №3 в соответствии с результатами исследований [6] принято, что дополнительные тепловые потери через водоохлаждаемый свод по сравнению с кирпичным составляет ~ 10% от потребляемой энергии. Из анализа данных табл.3 следует, что на печи №3 длительность межплавочных и внутриплавочных простоев значительно меньше, чем на печах №4 и №9, что обусловлено в основном заменой изношенного гидравлического оборудования на более надежное. Продолжительность периода плавления и плавки в целом на печи №3, работающей с водоохлаждаемым сводом, приближена к этим показателям на печах с кирпичным сводом. Если учесть, что на электропечах с водоохлаждаемым сводом мощность тепловых потерь существенно больше, чем на печах с керамическим сводом [6], то, согласно расчетам, снижение удельного расхода электроэнергии в период плавления на модернизированной печи может достигать 10%.

Заключение

В результате проведения первой очереди реконструкции электропечи ДСП-25 в литейном производстве ООО «Промтрактор-ПРОМЛИТ», направленной на замену физически и морально устаревших гидравлического оборудования и регулятора мощности, значительно сократились межплавочные и внутриплавочные простои печи, повысилось удобство эксплуатации печного оборудования, улучшились условия труда персонала.

Оснащение печи автоматизированной системой управления на базе программируемого логического контроллера позволило существенно расширить функции регулятора мощности, повысить уровень автоматизации печи, объективность документирования плавок и дает возможность встраивания АСУ печи в общезаводскую информационную сеть.

Список литературы

- И.А. Яскевич. Интервью Ю.Н. Костромичева, исполнительного директора «Промтрактор-ПРОМЛИТ». // Литейное производство. 2010. №11. С.20-21.

- Нехамин С.М., Крутянский М.М., Стомахин А.Я., Тимошенко С.Н., Черняк А.И. Пути улучшения показателей выплавки стали в малотоннажных дуговых печах//Электрометаллургия. 2007. №7. С.2-7.

- Bowman Ben, Krüger Klaus. Arc furnace physics. Düsseldorf : Stahleisen Verlag, 2009. 248 p.

- Лапшин И. В. Автоматизация дуговых печей. М.: [б. и.]. 2004. 166 с.

- Петелин Ю.Ю., Миронова А.Н., Запьянцев А.Н. Исследование электрических параметров дуговой печи ДСП-25//Исследование устройств электротермии. Чебоксары: 1985.С.13-19

- Никольский Л.Е., Зинуров И.Ю. Оборудование и проектирование электросталеплавильных цехов. М.: Металлургия, 1993. 272 с.